당사의 품질 보증 서비스 및 프로세스는 당사 제품의 신뢰성과 고객 만족을 보장합니다.

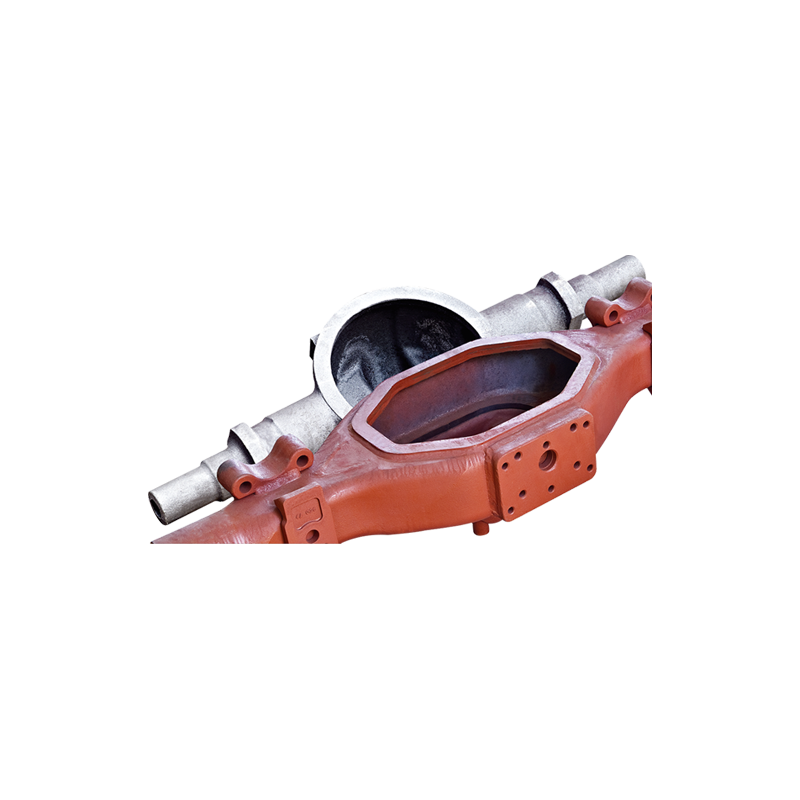

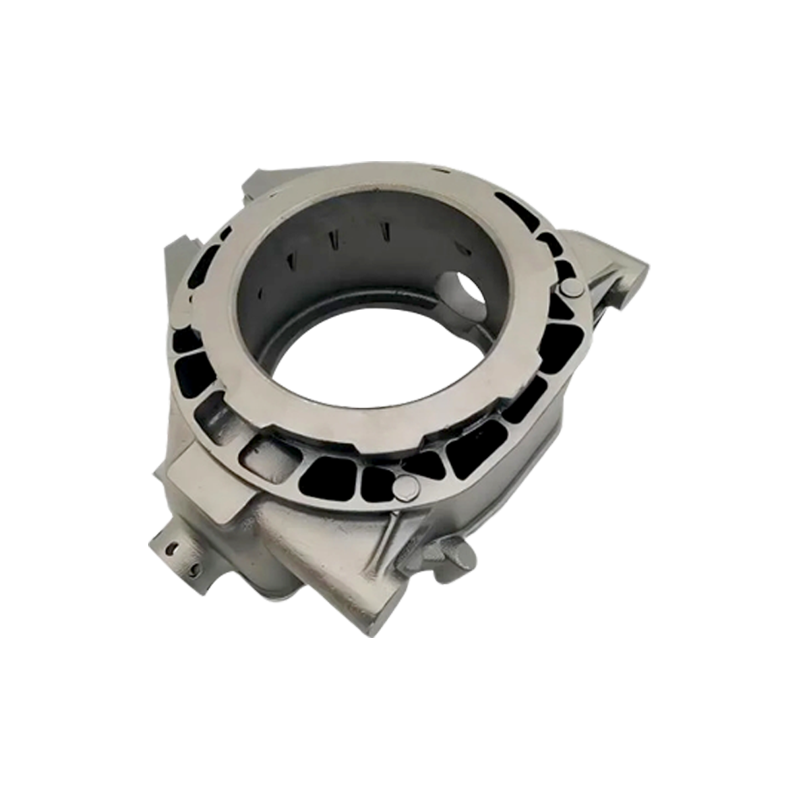

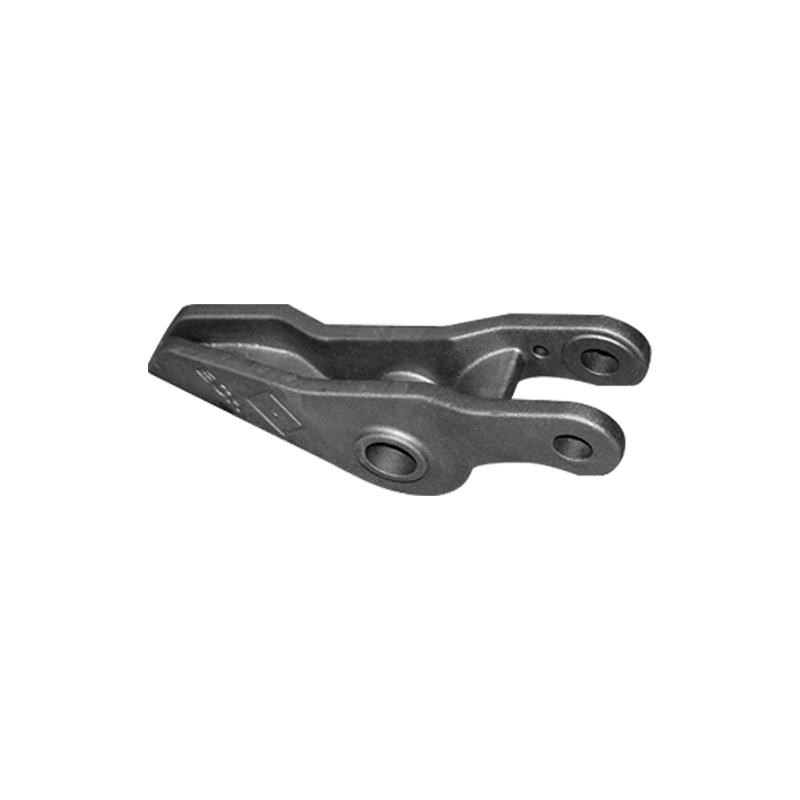

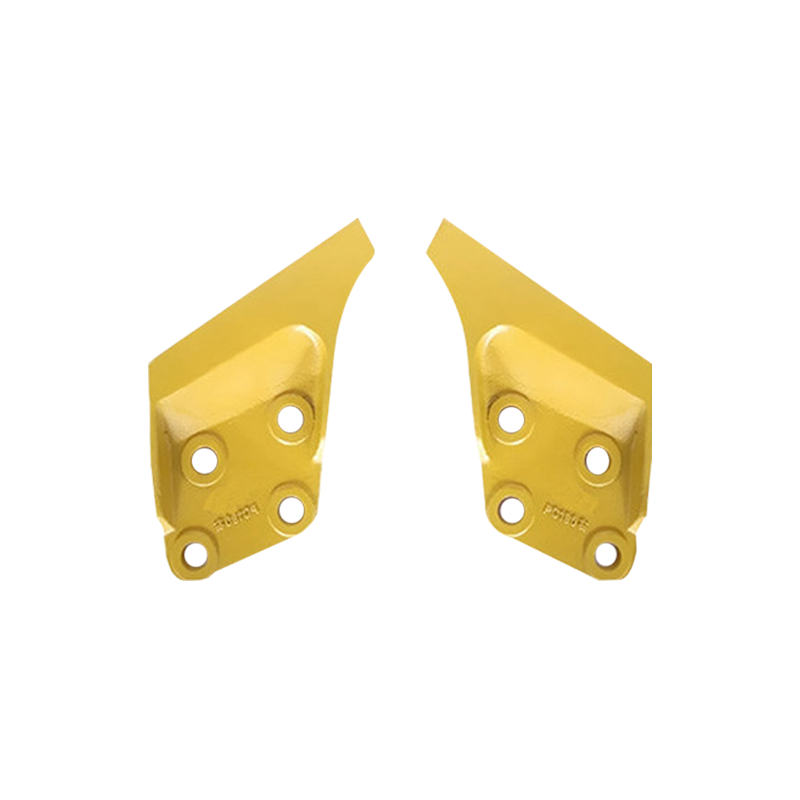

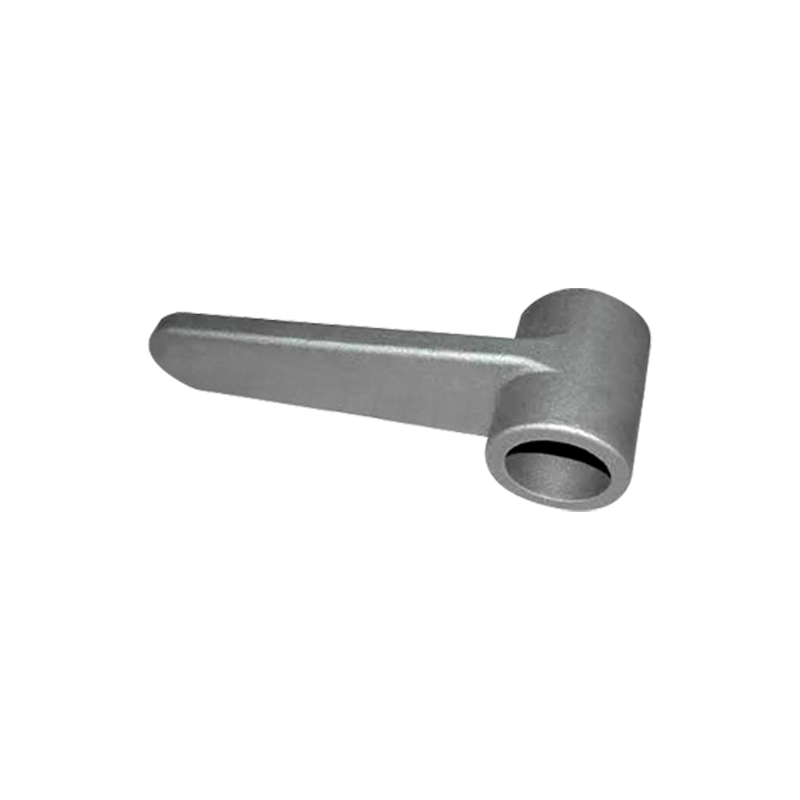

모래 주조 수천년 동안 널리 사용되어 온 금속 주조 기술입니다. 비용 효율성, 다양성, 복잡한 부품 생산 능력으로 인해 여전히 현대 제조의 핵심 방법입니다. 사형주조 공정에서는 용융된 금속을 모래로 만든 주형에 부어 냉각 및 응고시킨 후 단단한 물체를 형성합니다. 이 프로세스는 자동차, 항공우주, 건설, 기계 등 다양한 산업 전반에 걸쳐 사용됩니다.

1. 패턴 생성: 모래 주조의 기초

패턴은 최종 제품의 정확한 복제물이지만 일반적으로 냉각 과정 중 금속 수축을 고려하여 약간 더 큽니다. 전통적으로 패턴은 왁스, 나무, 금속과 같은 재료로 만들어졌습니다. 그러나 현대 모래 주조에서 3D 프린팅은 특히 복잡한 디자인의 패턴을 만드는 일반적인 기술이 되었습니다. 3D 프린팅을 사용하면 기존 방법에 비해 시간과 비용이 절감됩니다.

패턴은 최종 파트의 디자인 사양을 기반으로 생성됩니다. 주조 제품의 치수와 특징이 올바른지 확인하려면 높은 정확도가 필요합니다. 부품이 복잡한 경우 패턴을 여러 조각으로 만들 수도 있으며, 금형의 각 부분을 조립하여 최종 모양을 형성할 수도 있습니다.

2. 금형 준비: 캐스트를 위한 공간 만들기

패턴이 준비되면 상자나 플라스크 안에 넣고 금형 제작 과정이 시작됩니다. 주형 자체는 모래와 결합제(일반적으로 점토, 때로는 물이나 화학물질)의 혼합물로 만들어지며, 이는 모래 입자를 서로 결합하는 데 도움이 됩니다. 이 모래 혼합물은 패턴 주위로 압축되어 견고한 주형 공동을 형성합니다.

2.1 사용되는 모래의 종류

주조 공정에 사용되는 모래의 종류는 주조 품질에 영향을 미치므로 매우 중요합니다. 실리카 모래는 가용성, 비용 효율성 및 내열성으로 인해 사형 주조에서 가장 일반적으로 사용되는 재료입니다. 그러나 주조 요구 사항에 따라 더 나은 내열성을 제공하고 보다 구체적인 용도에 사용할 수 있는 감람석 모래, 지르콘 모래 등 다양한 다른 유형의 모래가 사용됩니다.

2.2 모래 압축

모래 혼합물은 수동으로 또는 기계적 방법을 통해 패턴 주위로 압축됩니다. 모래를 다질 때 틈새나 에어 포켓이 없도록 주의해야 합니다. 이로 인해 주조 부품에 결함이 발생할 수 있습니다. 주형이 제대로 다져지지 않으면 용탕의 흐름이 고르지 않게 되어 최종 주조 시 기공이 생기거나 취약한 부분이 생길 수 있습니다.

3. 녹이고 붓는 것: 과정의 핵심

주형을 만든 후 다음 단계는 주형에 부어 넣을 금속을 녹이는 것입니다. 금속은 일반적으로 용광로에서 용융 상태로 가열됩니다. 사형 주조에 사용되는 일반적인 금속에는 알루미늄, 청동, 강철 및 철이 포함됩니다.

3.1 용광로 및 장비

특정 금속과 주조물의 크기에 따라 금속을 녹이는 데 사용되는 다양한 유형의 용광로가 있습니다. 전기 유도로는 일반적으로 알루미늄과 같은 비철금속에 사용되는 반면, 석유 또는 가스 가열로는 일반적으로 강철 및 주철과 같은 철금속에 사용됩니다.

금속은 종류에 따라 특정 온도까지 녹습니다. 예를 들어, 알루미늄은 일반적으로 약 660°C(1220°F)에서 녹는 반면 강철은 1370°C(2500°F) 이상의 온도에서 녹습니다. 그런 다음 용융된 금속을 붓는 컵을 통해 금형에 붓고 게이트와 러너로 알려진 채널에 붓습니다. 이러한 채널은 용융 금속을 패턴이 제거된 공동으로 유도합니다.

3.2 붓는 과정

결함을 방지하려면 금속을 올바르게 붓는 것이 중요합니다. 금속은 공기 주머니가 생기거나 금속이 조기에 응고될 수 있는 난류를 방지하기 위해 적절한 온도와 제어된 속도로 부어져야 합니다.

4. 냉각 및 응고: 액체에서 고체로

용융 금속이 캐비티를 채우면 냉각되어 응고됩니다. 냉각 시간은 주물의 크기와 재질에 따라 다릅니다. 금속이 냉각되면 약간 수축됩니다. 이를 수용하기 위해 패턴은 원하는 최종 부품보다 약간 더 크게 만들어지고, 주조물이 갈라지거나 휘어지는 것을 방지하기 위해 디자인에 여유가 생깁니다.

냉각과 응고는 중요한 단계입니다. 금속이 너무 빨리 냉각되면 주조물에 균열이 생기거나 약한 부분이 생길 수 있습니다. 너무 천천히 냉각되면 금속에 원치 않는 결정화 패턴이나 함유물이 형성될 수 있습니다. 고품질의 주물을 생산하려면 냉각속도 관리가 필수적입니다.

4.1 냉각 속도 제어

냉각은 때때로 냉각 추가(열을 흡수하고 냉각 속도를 제어하기 위해 금형에 전략적으로 배치된 금속 조각)와 같은 특수 냉각 기술을 사용하여 제어됩니다. 현대 사형 주조에서는 용융 금속이 냉각 및 응고될 때 어떻게 반응할지 예측하기 위해 시뮬레이션이 자주 사용되며, 이를 통해 공정을 더 효과적으로 제어할 수 있습니다.

5. 마무리: 주조 정제

금속이 냉각되고 굳어지면 주형이 부서져 원시 주조물이 드러납니다. 주조에는 일반적으로 완제품으로 정제하기 위한 추가 단계가 필요합니다. 이러한 단계에는 다음이 포함될 수 있습니다.

5.1 모래 청소 및 제거

첫 번째 단계는 주물 표면에 남은 모래를 제거하는 것입니다. 이는 샌드블래스팅, 진동 마감, 워터젯 등 다양한 방법을 통해 수행할 수 있습니다. 세척 공정에서는 냉각 단계에서 주물의 표면에 부착되었을 수 있는 모든 주형 재료를 제거합니다.

5.2 가공

가공은 과도한 재료를 제거하고 부품의 최종 치수와 표면 마감을 달성하는 데 사용됩니다. 밀링, 선삭 및 연삭 공정은 모래 주조에서 일반적으로 사용되어 필요한 공차와 표면 품질을 생성합니다.

5.3 열처리

특정 주물은 강도 및 경도와 같은 기계적 특성을 개선하기 위해 열처리가 필요할 수 있습니다. 여기에는 재료와 최종 부품의 원하는 특성에 따라 어닐링, 담금질 또는 템퍼링과 같은 공정이 포함될 수 있습니다.

샌드 캐스팅의 장점

사형 주조에는 몇 가지 중요한 장점이 있어 많은 제조 응용 분야에서 선호됩니다.

| 장점 | 설명 |

|---|---|

| 비용 효율성 | 모래 주조 is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| 다양성 | 알루미늄, 청동, 강철, 철을 포함한 다양한 금속 및 합금을 주조하는 데 사용할 수 있습니다. 이로 인해 자동차부터 항공우주까지 다양한 산업에 적용할 수 있습니다. |

| 복잡성 | 모래 주조 can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| 저비용 프로토타이핑 | 모래 주조 is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| 크기 범위 | 소형 부품부터 대형 산업용 부품까지 다양한 크기의 부품을 주조하는 데 사용할 수 있어 생산 유연성을 제공합니다. |

언어

언어

FT 캐스팅

FT 캐스팅